Das Gasinjektionsverfahren im Aluminiumdruckguss: Wegbereiter für Innovationen in Industrie und Design

Das Gasinjektionsverfahren im Aluminiumdruckguss - Wegbereiter für Innovationen in Industrie und Design

Im Rahmen des EU Forschungs- und Innovationsprogramms «Horizon 2020» haben wir als Konsortium mit weiteren Unternehmen aus ganz Europa den Zuspruch für das Gasinjektionsprojekt «MAGIT» (Magnesium- und Aluminium-Gasinjektions-Technologie) erhalten.

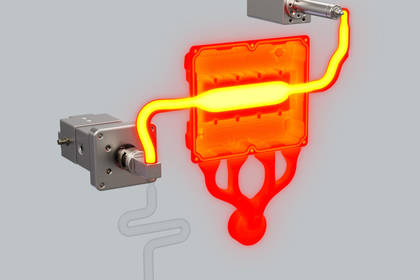

Bei diesem Projekt handelt es sich um das Gasinjektionsverfahren, bei dem nicht entformbare Bauteil-Hohlräume im Aluminiumdruckguss schon während dem Giessprozess hergestellt werden können. Dieses Verfahren wird bereits erfolgreich im Kunststoffspritzguss angewendet und konnte nun auf den Druckgiessprozess mit metallischen Schmelzen übertragen werden.

Das Gasinjektionsverfahren im Aluminiumdruckguss - Wegbereiter für Innovationen in Industrie und Design

Das Gasinjektionsverfahren optimiert den Aluminiumdruckguss durch verbesserte Effizienz, reduzierte Kosten und eine höhere Bauteilqualität.

Die Einführung der Gasinjektionstechnologie im Druckguss brachte grosse Herausforderungen mit sich – doch die Lernprozesse stärkten das Vertrauen in ihr Potenzial.

Die Gasinjektionstechnologie im Druckguss ist optimiert – nun gilt es, sie in die Serienproduktion zu überführen.

Erhalte exklusive Einblicke in unser Gasinjektionsprojekt und entdecke die Vorteile dieser innovativen Technologie.

ALUWAG AG triumphiert beim WPO-Impuls 2024 mit innovativer Gasinjektionstechnologie

Ein Einblick in unsere Innovationen durch Foundry-planet.com

Das Gasinjektionsverfahren ist eine innovative Technologie, die im Bereich des Aluminiumdruckgusses neue Möglichkeiten eröffnet.

Vorstellung des Teams, welches für das Gasinjektionsprojekt verantwortlich ist.

Die innovative Gasinjektionstechnologie anhand eines Videos erklärt.

Im Rahmen des Forschungs- und Innovationsprogramms „Horizon 2020“ wird unser Konsortium erfolgreich gefördert.

Im Rahmen des Forschungs- und Innovationsprogramms „Horizon 2020“ wird unser Konsortium erfolgreich gefördert.

Die Fachzeitschrift „Aluminium Praxis“ berichtete über die Beteiligung der ALUWAG AG am Gasinjektionsprojekt „Magit“.

ALUWAG erhält den Zuspruch für zwei Projektausschreibungen im Rahmen des EU-Forschungsrahmenprogramms „HORIZON 2020“.

Bei dieser Technologie wird während der Abkühlphase die noch flüssige Schmelze im Inneren des Bauteiles mithilfe von Gasinjektion in eine sich öffnende Nebenkavität verdrängt – somit bildet sich im Bauteil ein Hohlkanal. Der grosse Vorteil dieser Technologie liegt darin, dass Kanäle mit Umlenkungen (–> herkömmlich nicht entformbar) hergestellt werden können.

Das Verfahren eignet sich sowohl für medienführende als auch für gewichtseinsparende Hohlkanäle.

H2020-EIC-FTI-2018-2020

Dieses Projekt wurde aus dem Horizon 2020-Forschungs- und Innovationsprogramm der Europäischen Union unter der Fördervereinbarung Nr. 950866 finanziert.